Os diferentes tipos de cabeça de parafuso servem para atender as mais diversas necessidades, indo além da questão estética e se adaptando a cada aplicação da melhor maneira.

Se você já se deparou com a dúvida sobre qual formato escolher e por que existem tantas opções, essa é a hora de entender o que cada uma oferece e como a utilização correta pode impactar na eficiência e na facilidade de uso. A DAPCO trouxe tudo isso e mais para você, confira!

Um formato para cada situação

A variedade de cabeças de parafuso existe para atender a diferentes exigências técnicas de aplicação, de instalação e de resistência. Cada modelo é projetado para resolver um desafio específico, seja em relação ao espaço disponível, à força necessária para o aperto ou à compatibilidade com ferramentas.

Na prática, isso significa que uma linha de produção pode precisar de vários formatos de parafuso no mesmo projeto. Isso acontece porque o formato interfere diretamente no comportamento do fixador durante o uso, desde a montagem até a manutenção.

Como os tipos de cabeça de parafuso afetam o desempenho?

O tipo de cabeça interfere diretamente no torque necessário, na distribuição da força e no ritmo da montagem. Fazer a escolha certa nesse ponto otimiza o processo e reduz o desgaste das peças, mantendo a operação mais fluida e segura.

Cabeças sextavadas, por exemplo, são ideais quando a fixação precisa ser firme e segura, especialmente com o uso de chaves ou ferramentas pneumáticas. Já os modelos escareados se encaixam bem em superfícies que pedem acabamento nivelado sem ressaltos.

Quando o espaço é apertado, modelos com encaixe interno, como o tipo Allen, facilitam bastante, já que não exigem muito espaço para manuseio. Em linhas de montagem automatizadas, é essencial verificar se o formato da cabeça se encaixa bem nos equipamentos para evitar falhas e retrabalho.

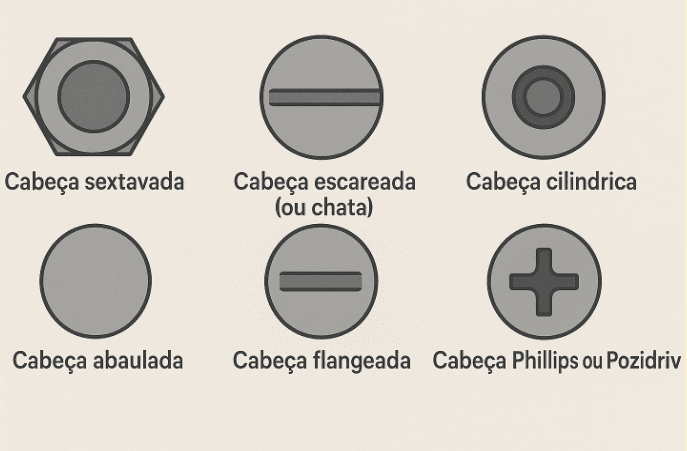

Principais tipos de cabeça de parafuso e suas aplicações

Conhecer os principais formatos é essencial para definir o modelo mais adequado ao seu tipo de aplicação. Veja abaixo os tipos de cabeça de parafuso mais usados na indústria:

Cabeça sextavada

Muito comum em estruturas metálicas e máquinas de grande porte, esse tipo de cabeça suporta alto torque e oferece ótima resistência. Pode ser apertado com chave de boca, soquete ou ferramentas pneumáticas, sendo uma boa escolha para montagens robustas e seguras.

Cabeça escareada (ou chata)

Ideal quando o parafuso precisa ficar nivelado com a superfície. Seu formato permite um encaixe discreto, sem saliências, o que evita interferências com outras peças. É bastante usada em móveis industriais e equipamentos com partes móveis.

Cabeça cilíndrica

Esse modelo tem perfil reto e costuma vir com encaixe Allen, o que facilita a instalação em espaços apertados. Sua aplicação é frequente em estruturas metálicas leves e em locais de difícil acesso, oferecendo acabamento limpo e moderno.

Cabeça abaulada

Mais utilizada quando o acabamento estético é priorizado, essa cabeça tem formato arredondado e aparente. É bastante usada em painéis elétricos, carenagens e superfícies onde o visual também importa.

Cabeça flangeada

A flange integrada na cabeça aumenta a área de contato com a peça, distribuindo melhor a força de fixação. O parafuso flangeado reduz a necessidade de arruelas e é ótimo para aplicações sujeitas a vibração constante.

Cabeça Phillips ou Pozidriv

Possuem encaixe cruzado que facilita o uso com parafusadeiras elétricas ou pneumáticas. São muito comuns em linhas de produção e montagem rápida. Garantem boa centralização da ferramenta e evitam escorregamentos.

Critérios para escolher o tipo de cabeça ideal para sua empresa

Antes de decidir qual parafuso adquirir, é fundamental avaliar alguns fatores técnicos ligados aos diferentes tipos de uso.

O primeiro deles é o tipo de carga aplicada; se a fixação estiver sujeita a vibração ou a força constante, opte por modelos com maior área de contato e capacidade de torque. Parafusos usados em estruturas metálicas, por exemplo, exigem cabeças que resistem a esforços intensos.

Outro critério importante é o acesso ao ponto de fixação; em locais estreitos, parafusos com cabeça pequena e encaixe interno são mais fáceis de instalar. Já em áreas com manutenção frequente, o ideal é optar por modelos que facilitem a remoção.

Considere também o material da superfície; cabeças flangeadas são úteis para chapas finas, pois distribuem melhor a carga e evitam danos. Já as escareadas funcionam bem em aplicações que exigem acabamento nivelado ou livre de elevações.

Além disso, pense na ferramenta que será usada na instalação; em linhas automatizadas, por exemplo, o formato da cabeça precisa se encaixar perfeitamente nas parafusadeiras para garantir agilidade e precisão.

O impacto da escolha correta na operação industrial

A escolha entre os diferentes tipos de cabeça de parafuso vai muito além do visual. Trata-se de uma decisão técnica que influencia diretamente a produtividade da equipe, a durabilidade dos equipamentos e a segurança da operação.

Parafusos com cabeça inadequada podem gerar falhas, dificultar manutenções e comprometer a estabilidade de estruturas. Por outro lado, quando bem escolhidos, tornam os processos mais eficientes, reduzem paradas e prolongam a vida útil dos sistemas.

Compreender as diferenças entre os formatos e suas aplicações é um passo essencial para qualquer empresa que busca eficiência e confiabilidade na montagem e manutenção de seus equipamentos.

Conte com o suporte técnico da DAPCO!

Contar com o tipo de cabeça de parafuso certa é fundamental para garantir serviços melhores e clientes mais satisfeitos, mas não é tudo! Além de saber que modelo de fixador utilizar, é importante trabalhar com peças de alta qualidade que sigam os padrões e as normas de segurança.

Para isso, sua empresa deve contar com um fornecedor confiável, que ofereça certificação e suporte técnico especializado — como a DAPCO. Com mais de 30 anos de atuação, garantimos fixadores de aço inox de alto desempenho certificados. Entre em contato conosco e receba em até 48 horas úteis.